HACCP چیست؟

HACCP چیست؟ نقاط کنترل بحرانی تجزیه و تحلیل خطر (HACCP) یک روش شناخته شده بین المللی برای شناسایی و مدیریت خطرات مرتبط با ایمنی مواد غذایی است و هنگامی که در یک برنامه فعال ایمنی مواد غذایی باشد، می تواند به مشتریان، مردم و سازمان های نظارتی شما اطمینان دهد که یک برنامه ایمنی مواد غذایی در حال اجرا است.

HACCP یک سیستم مدیریتی است که در آن ایمنی مواد غذایی از طریق تجزیه و تحلیل و کنترل خطرات بیولوژیکی، شیمیایی و فیزیکی از تولید، تهیه و جابجایی مواد خام تا ساخت، توزیع و مصرف محصول نهایی مورد توجه قرار می گیرد.

امروزه، بسیاری از بهترین تولیدکنندگان و فروشندگان جهان از این سیستم به عنوان مبنایی برای برنامه های مدیریت ایمنی مواد غذایی خود و برای انطباق با طرح های ممیزی GFSI استفاده می کنند.

اتحادیه غذای ایمن کالیفرنیا از طریق تجزیه و تحلیل خطرات و مکانهایی که این خطرات میتوانند رخ دهند، به پیادهسازی سیستمها و روشهایی برای به حداقل رساندن خطر کمک میکند. ایزو فرتاک یک سیستم مدیریت ایمنی مواد غذایی واقعاً عملی را در هر عملیاتی برای کمک به مدیریت نقاط کنترل بحرانی ارائه می دهد.

مطالعه پیشنهادی: اخذ گواهینامه ایزو 22000

با این حال، یک برنامه ایمنی غذا فقط با HACCP متوقف نمی شود. برای مؤثر بودن، برنامه های پیش نیازی مانند کنترل آفات، قابلیت ردیابی و یادآوری، و بهداشت باید تدوین و اجرا شود. علاوه بر این، موضوع حصول اطمینان از اینکه تامین کنندگان و توزیع کنندگان نیز دارای یک برنامه ایمنی مواد غذایی هستند باید از طریق توسعه مشخصات مواد تشکیل دهنده و یک سیستم تضمین فروشنده مورد توجه قرار گیرد.

چرا HACCP مهم است؟

اجرای صحیح برنامه HACCP با شناسایی و کنترل خطرات احتمالی که ممکن است ناشی از مواد خام، فرآیندهای تاسیسات و خطای انسانی باشد، به کاهش احتمال شکایات مشتری یا فراخوان کمک میکند. آگاهی بیشتر کارکنان ناشی از برنامه HACCP به بهبود مستمر محصولات و فرآیندهای یک شرکت کمک می کند.

علاوه بر این، اصول HACCP با الزامات قانون نوسازی ایمنی مواد غذایی FDA (FSMA) برای پردازشگرهای مواد غذایی – تجزیه و تحلیل خطر و کنترلهای پیشگیرانه مبتنی بر ریسک (“HARPC” یا “کنترلهای پیشگیرانه”) همسو هستند. اگرچه یک طرح HACCP همه الزامات را برآورده نمی کند، اما اکثر الزامات را برآورده می کند و بهترین بستر برای ایجاد یک سیستم مدیریت مطابق با FSMA است.

نحوه نوشتن طرح HACCP

اصول اولیه ایمنی مواد غذایی که در پردازش و جابجایی مواد غذایی اعمال می شود دیگر برای مشتری امروزی کافی نیست. استانداردهای صنعت به مراتب از الزامات نظارتی فراتر رفته است. دلایل متعددی پشت تقاضا برای افزایش سطوح سیستم های کارایی ایمنی مواد غذایی وجود دارد. مهمتر از همه: سلامت مصرف کنندگان هرگز با مصرف غذای کافی به خطر نمی افتد.

هنگام دستیابی به ایمنی مواد غذایی در یک محصول، نتایج مثبتی وجود دارد، مانند اطمینان بخشی از تداوم کسب و کار و انطباق با مقررات، حفاظت از برند و اعتماد مشتری. به منظور اطمینان از ایمنی مواد غذایی، روشی است که می تواند تا حد زیادی از طریق مستندسازی، اجرا و نگهداری طرح HACCP (نقاط کنترل بحرانی تجزیه و تحلیل خطر) کمک کند.

تمام عناصر HACCP باید در یک جریان متوالی تنظیم شوند تا در صورت مشورت یا بازبینی، همه چیز مطابق با روش باشد.

مطالعه پیشنهادی: گواهینامه صلاحیت پیمانکاری

محتویات یک برنامه و راهنمای خوب HACCP

در محیط تولید مواد غذایی امروزی، اصول اولیه ایمنی مواد غذایی دیگر برای برآورده کردن الزامات مشتری و مقررات کافی نیست. این قوانین تا حد زیادی به دلیل قانون نوسازی ایمنی مواد غذایی (FSMA) تغییر کرده است. علاوه بر قوانین جدید قانونگذاران، استانداردها و خواسته های مشتریان اکنون بسیار فراتر از الزامات نظارتی است.

این به این معنی است که اکنون نه تنها این انتظار وجود دارد که بر نقاط کنترل بحرانی تجزیه و تحلیل خطر (HACCP) تسلط پیدا کنیم، بلکه یک قدم فراتر رفته و گواهینامه ابتکار ایمنی جهانی غذا (GFSI) را دریافت کنیم. برای دریافت گواهینامه با هر یک از این برنامه ها، باید با یک طرح HACCP شروع می کنید.

12 مرحله برای یک برنامه HACCP خوب

هنگام ساختن برنامه HACCP خود، این متدولوژی خاص شامل 12 مرحله را دنبال کنید. اگر مشکل دارید، فقط با تیم ایزو فرتاک در محله دوستانه خود تماس بگیرید.

مطالعه پیشنهادی: گواهینامه تایید صلاحیت پیمانکاران

یکی از نکاتی را که هنگام ساختن برنامه خود باید به خاطر بسپارید – این است که برنامه HACCP یک سند زنده است، و به همین دلیل، باید با تغییر فرآیندهای شما، رشد شرکت شما و کشف راه های بهتر برای تولید محصول خود، اغلب موارد مورد بازبینی قرار گیرد. اکنون بیایید شروع کنیم.

1- تیم HACCP را جمع آوری کنید

برنامه شما معمولاً شامل جدولی است که در آن نام تمام اعضای تیم HACCP نوشته و امضا شده است و رهبر تیم به وضوح مشخص شده است. این تیم زمانی بهترین عملکرد را دارد که شامل اعضای بخشهای مختلف مانند بهداشت، نگهداری، تولید و کیفیت باشد. داشتن این دیدگاه های متنوع و دانش پیشینه ضروری است.

در این بخش، شما باید شرح مختصری از موقعیت فعلی، سابقه و تجربه هر یک از اعضا ارائه دهید. همچنین باید یک کپی از گواهینامه آموزشی رسمی HACCP برای هماهنگ کننده HACCP، از یک دوره دو روزه HACCP معتبر داشته باشید. باید نوعی آموزش HACCP مستند برای بقیه اعضای تیم نیز وجود داشته باشد، چه به صورت داخلی یا توسط فردی مانند ما انجام شود. هرچه تیم دانش بیشتری داشته باشد، برنامه بهتری خواهد بود.

2- محصول را توصیف کنید

این بخش باید شامل توضیحات کامل هر محصول یا خانواده ای از محصولات در محدوده طرح باشد. توضیحات محصول باید شامل جزئیاتی باشد که بر ایمنی غذایی محصول تأثیر می گذارد، از جمله (در صورت لزوم):

- دستور غذا یا فرمولاسیون

- مواد بسته بندی و هر گونه اطلاعات دیگر در ارتباط با محصول مانند جو اصلاح شده

- شرایطی که محصول قرار است در آن نگهداری شود (مانند دما، نور، رطوبت)

- عمر مفید

- شرایط توزیع

- هرگونه سوء استفاده در زنجیره توزیع یا مصرف کنندگان که ممکن است محصول را در معرض خطر قرار دهد.

هرچه قبل از شروع تجزیه و تحلیل خطر محصول را بهتر تعریف کنید، بازبینی بیشتر خواهد بود.

مطالعه پیشنهادی: صلاحیت ایمنی پیمانکاران، HSE اداره کار

3- استفاده مورد نظر را شناسایی کنید

استفاده مورد نظر بر اساس مصرف معمول کالا توسط مصرف کننده یا کاربر نهایی است. مجدداً، تعریف کاربرد مورد نظر کمک می کند تا بعداً تجزیه و تحلیل خطر دقیق تری انجام شود. این بخش شامل اهداف مورد نظر شرکت شما بر اساس طراحی محصول و همچنین سایر کاربردهای بالقوه است.

هرچه بیشتر مشتریان خود را بشناسید، بهتر می توانید از آنها مراقبت کنید. یک مثال کلاسیک، در این مورد، خمیر کوکی است: این محصولی است که معمولاً قبل از مصرف میپزید، اما در برخی موارد، خام خورده میشود. به همین دلیل، چندین شرکت به دلیل بیماری مصرف کننده، خمیر کوکی خود را فراخوانی کرده اند.

4- نمودار جریان را بسازید

نمودار جریان فرآیند باید واضح و دقیق باشد تا تمام مراحل فرآیند را توصیف کند. از این نمودار برای کمک به اطمینان از کامل بودن تجزیه و تحلیل خطر و به عنوان یک مرجع بصری استفاده کنید زیرا تیم شما خطرات بالقوه برای مصرف کننده را در نظر می گیرد. نمودار جریان باید شامل هر مرحله فرآیندی باشد که در محل انجام می شود، از همان ابتدا (مثلاً دریافت و آماده سازی مواد، نگهداری مواد بسته بندی و غیره) تا انتها (حمل و نقل، انبارداری، و غیره) اینگونه نمودار واضح تر خواهد بود.

برای بیننده، درک فرآیند آسان تر است. دیگران نیز ممکن است در طول بازدید از سایت از جدول استفاده کنند (به عنوان مثال، مشتریان، حسابرسان، مشاوران، مقامات نظارتی). از این رو، عاقلانه است که آن را به گونه ای طراحی کنید که برای دیگرانی که فرآیند را به خوبی شما نمی دانند، نسبتاً واضح باشد.

5- تأیید در محل نمودار جریان

تأیید در محل نمودار به اطمینان از صحت آن کمک می کند. باز هم، هدف آن، در درجه اول اطمینان از تجزیه و تحلیل کامل خطر است. سایت باید مدرکی ارائه دهد که تیم HACCP نمودار جریان را تأیید کرده است. برخی از شرکت ها دوست دارند اولین نسخه نمودار را با یادداشت های دست نویس روی آن نگه دارند که نشان دهنده تغییرات ایجاد شده، پاراف و تاریخ گذاری شده توسط شرکت کنندگان باشد. با این حال، در نهایت، اثبات تایید بهتر است با یک نسخه نهایی و به روز شده که امضا شده باشد انجام شود. یا صورتجلسه ای که حاکی از تایید نسخه نهایی و امضای شرکت کنندگان باشد.

مطالعه پیشنهادی: گواهینامه CE چیست

6- تجزیه و تحلیل خطر انجام دهید

تجزیه و تحلیل خطر بخشی از برنامه ای است که معمولاً بیشترین زمان را برای بررسی و به روز رسانی می گیرد. در اینجا تیم تمام دادههای مربوط به ایمنی محصول را جمعآوری و بررسی میکند، از جمله عملکرد فرآیند، نقص محصول، شکایات مشتری، نتایج ممیزیهای داخلی و شخص ثالث، و اطلاعات مرتبط دیگر. تیم باید زمان مناسب را برای انجام یک تحلیل کامل اختصاص دهد.

تجزیه و تحلیل خطر می تواند در قالب متفاوت باشد، اما باید این عناصر مشترک را در بر گیرد:

- لیست تمام مراحل فرآیند و مواد تشکیل دهنده

- شناسایی خطرات احتمالی

- ارزیابی هر خطر، با در نظر گرفتن شدت و احتمال

- شناسایی خطرات “مهم”.

- توجیه ارزیابی (توضیح مفصل در مورد استدلال تیم)

- شناسایی کنترل های مناسب برای هر خطر

- اکنون، تحت FSMA، شناسایی هر گونه کنترل پیشگیرانه نیز وجود دارد.

7- تعیین نقاط کنترل بحرانی (CCP)

این یک مفهوم ساده است. بر اساس تجزیه و تحلیل خطر که در بالا توضیح داده شد، می توانید به سرعت تمام خطرات و CCP های مهم را شناسایی کنید. نقاط کنترل بحرانی آن مراحل ضروری هستند که برای کنترل یک خطر خاص طراحی شده اند تا محصول برای مصرف ایمن باشد. تیم باید از درخت تصمیم مانند این هنگام تعیین CCP استفاده کند.

8- برای هر CCP محدودیت های حیاتی ایجاد کنید

یک حد بحرانی، معیارهای «رفتن/نرفتن» یا «قابل قبول/غیرقابل قبول» یک نقطه کنترل بحرانی است. برای برخی از فرآیندها، مانند تشخیص فلز، برای اطمینان از عملکرد مناسب، آزمایش با قطعات آزمایش فلزی تایید شده ساده است. برای انواع دیگر CCPها، می تواند بسیار پیچیده تر باشد و شامل پارامترهایی مانند دما، رطوبت، ویسکوزیته محصول یا غلظت شیمیایی باشد. همه این متغیرها و مقادیر باید به وضوح تعریف شوند، از جمله محدودیت های پایین و بالا، در صورت لزوم.

اسناد مربوط به فرآیند و منابع مرتبط مورد استفاده برای تعیین حدود بحرانی باید برای پشتیبانی از محدودیت ها در دسترس باشد. این اسناد می تواند استانداردهای نظارتی، دستورالعمل ها، اعتبار سنجی داخلی یا شخص ثالث، نتایج تجربی، بررسی های متون و راهنمایی های متخصص باشد. هرچه محدودیتهای تایید شده سختتر باشد، اثربخشی بالقوه بالاتر است.

مطالعه پیشنهادی: HACCP چیست؟

9- یک سیستم نظارتی ایجاد کنید

این مرحله جایی است که ما روش نظارت را برای هر CCP تعریف می کنیم. نظارت به این معنی است که چگونه مطمئن می شویم که فرآیند به حد بحرانی رسیده است، بنابراین محصول ایمن است. روش نظارت باید شامل موارد زیر باشد:

- چه چیزی را نظارت خواهید کرد؟

- هر چند وقت یکبار باید نظارت شود؟

- چه کسی مسئول انجام وظیفه است؟

- از چه ابزارهایی استفاده خواهید کرد؟

- چگونه نظارت خواهید کرد؟ (روش)

هرچه دستورالعمل واضح تر باشد، احتمال شکست کمتر می شود.

10- اقدامات اصلاحی را ایجاد کنید

هر CCP ملزم به انجام اقدامات اصلاحی از پیش تعیین شده و مستند برای انحرافاتی است که ممکن است رخ دهد. برنامه اقدامات اصلاحی باید حداقل شامل عناصر زیر باشد: مسئولیت هر اقدام، دفع محصول ناسازگار، تصحیح علت خرابی و ثبت رویداد. سوابق فعالیت ها را به راحتی در دسترس نگه دارید. اگر برای انجام تجزیه و تحلیل علت ریشه برای اقدامات اصلاحی خود به کمک نیاز دارید، دوره تجزیه و تحلیل سریع علت ما را بررسی کنید.

11- رویه های تأیید را ایجاد کنید

بیشتر بحث در دوره های HACCP ما به چگونگی انجام صحیح تأیید در زمینه HACCP به پایان می رسد. رویههای راستیآزمایی باید فعالیتهایی باشند که برای تأیید این موضوع طراحی شده باشند که: 1) دنبال میشود. 2) برای استفاده مورد نظر مؤثر است و 3) به اندازه کافی نگهداری می شود.

ما در اینجا به دنبال رویههای تعریفشدهای هستیم که نشان میدهد چگونه فعالیتهای راستیآزمایی معمولی مانند امضای سوابق نظارت CCP را انجام میدهیم، و همچنین نحوه تکمیل اعتبارسنجی کمتکرار را نشان میدهد. هرچه راستیآزمایی جامعتر باشد، میتوانیم از طرح مطمئنتر باشیم. برای اطلاعات بیشتر در مورد تأیید، به مقاله ما «اصل ششم HACCP: راستی آزمایی» نگاهی بیندازید.

مطالعه پیشنهادی: اخذ گواهینامه ایزو 9001

12- ایجاد اسناد و مدارک و نگهداری سوابق

این مرحله نهایی شامل ایجاد فرآیندهای ثبت سوابق و سیستم اسناد و مدارک شرکت (ایجاد رویه های تعریف شده، روش های شرکت برای کنترل اسناد و غیره) است. در نظر گرفتن:

- چگونه سیستم خود را مستند می کنید؟

- چه چیزی باید شامل شود؟

- چه کسی مسئول انجام آن است؟

- چه مدت سوابق را نگه می دارید؟ کجا آنها را حفظ می کنید؟

- چه کسی باید به چه اسنادی دسترسی داشته باشد و اسناد چگونه کنترل می شوند؟

یک طرح مستند بهتر به اطمینان از اجرای بهتر کمک می کند.

همانطور که ممکن است تا کنون متوجه شده باشید، توسعه و مستندسازی یک برنامه موثر HACCP کار آسانی نیست. آموزش روششناسی، تجربه و عناصر فنی جنبههای ضروری اجرای موثر طرح HACCP است. اگر برای آموزش یا مشاوره به راهنمایی نیاز دارید، ایزو فرتاک اینجاست تا به شما کمک کند.

اصل ششم HACCP: راستی آزمایی

HACCP; کمی پیچیده است. مراحل و قوانین زیادی برای دنبال کردن وجود دارد، و برای یک مبتدی، می تواند بسیار طاقت فرسا باشد. در این مقاله، به طور خاص به یک اصل نگاه دقیقتری میکنیم: تأیید.

با توجه به Codex Alimentarius و کمیته ملی مشاوره برای معیارهای میکروبیولوژیکی برای غذاها (NACMCF)، تأیید یکی از مهمترین و پیچیده ترین اصول هفت نقطه کنترل بحرانی تجزیه و تحلیل خطر (HACCP) است. رویههای تأیید برای اطمینان از اینکه همه چیزهایی که تاکنون در برنامه ایمنی غذایی خود پیادهسازی کردهاید صحیح است و منجر به تولید غذای ایمن میشود، حیاتی است.

مطالعه پیشنهادی: اخذ گواهینامه ایزو 14001

برای داشتن یک برنامه صحیح HACCP، باید مطمئن شوید که این طرح برای کنترل خطرات ایمنی مواد غذایی کافی است. شما این اطمینان را از طریق تأیید و اعتبار به دست می آورید. اما تا زمانی که تأیید نکنید که تیم شما به طور مداوم برنامه را دنبال می کند، نمی توانید تأیید کنید که کار می کند.

تأیید، اعتبارسنجی و نظارت: تفاوت چیست؟

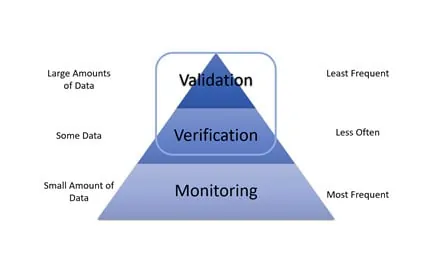

یک مربع آبی را در تصویر بالا، در اطراف دو لایه بالای هرم مشاهده خواهید کرد. در زمینه HACCP، هنگامی که اصطلاح “تأیید” را می شنوید، به طور کلی به عمل تأیید یک چیزی و عمل تأیید اعتبار آن اشاره دارد. این می تواند کمی گیج کننده باشد، بنابراین ما تفاوت را در زیر توضیح می دهیم.

نظارت (مانیتورینگ)

مانیتورینگ تایید نیست. این یک فعالیت معمولی است که شواهدی را ارائه می دهد که نشان می دهد CCP همانطور که در نظر گرفته شده است عمل می کند. این شواهد در زمان واقعی اتفاق میافتد، معمولاً شامل مقادیر کمی از دادهها است و متداولترین فعالیت در بین سه فعالیت است. علاوه بر ارزشی که پایش برای طرح شما به ارمغان میآورد، برای HACCP و همه برنامههای صدور گواهینامه GFSI نیز الزامی است. بدون استفاده از نظارت بهعنوان یک فعالیت اساسی در برنامههای ایمنی مواد غذایی، ما نمیتوانیم تأیید کنیم که خطرات تحت کنترل هستند.

نمونه ای از نظارت: بررسی یک فلزیاب در ابتدا، انتهای شیفت و ساعتی، با استفاده از تست های تایید شده برای اطمینان از عملکرد صحیح آن.

مطالعه پیشنهادی: اخذ گواهینامه ایزو 27001

تایید (راستی آزمایی)

راستیآزمایی عبارت است از «آن دسته از فعالیتها، غیر از نظارت، که اعتبار طرح HACCP را تعیین میکنند و اینکه سیستم HACCP طبق برنامه عمل میکند» (NACMCF، 1997). به زبان ساده، “آیا ما آن را انجام می دهیم؟” راستیآزمایی شامل دادههای بیشتری است و باید کمتر توسط تیم شما تکمیل شود. به عنوان مثال، یک مثال معمولی از تأیید زمانی است که ما گزارش نظارت بر نقاط کنترل بحرانی (CCP) را در پایان روز بررسی میکنیم. ما در حال بررسی همه فعالیتهای نظارتی انجامشده در روز، یکباره هستیم.

اعتبار سنجی

اعتبار بخشی از تأیید است که بر جمعآوری و ارزیابی اطلاعات علمی و فنی تمرکز میکند تا مشخص کند که آیا طرح HACCP هنگامی که به درستی اجرا میشود، خطرات شناساییشده را بهطور مؤثر کنترل میکند یا خیر» (NACMCF، 1997). اساسا، آیا کار می کند؟ آیا فرآیند به هدف خود می رسد؟

اعتبار سنجی معمولاً با کمترین تعداد و با بیشترین داده انجام می شود. به عنوان مثال، ممکن است یک بار در سال CCP خود را با بررسی روند فرآیند در طول سال، شکایات مشتریان، مسائل مربوط به تجهیزات، و هر داده مرتبط دیگری که به ما در تعیین اینکه آیا فرآیند همچنان به درستی کار میکند یا خیر، تأیید کنیم. نکته کلیدی در اینجا جمع آوری تمام داده ها و اطلاعات مربوطه است.

اجرای فعالیت های راستی آزمایی

راستیآزمایی یکی از اجزای حیاتی طرح HACCP شما است، زیرا نشان میدهد که فرآیندهای خود را زیر نظر دارید و از درست کارکردن آنها مطمئن میشوید. وقتی نوبت به اجرای تأیید می رسد، بسیاری از زمینه ها اغلب نادیده گرفته می شوند. هنگام تعیین خطمشیهای راستیآزمایی، حتماً موارد زیر را لحاظ کنید:

1- یک عضو تیم مسئول را برای نظارت بر فعالیت ها تعیین کنید. فعالیتهای راستیآزمایی معمولاً شامل افراد داخل شرکت میشود، اما میتواند شامل کارشناسان شخص ثالث و سازمانهای نظارتی نیز باشد. صرف نظر از وضعیت، این فعالیت های حیاتی باید توسط کارکنان تعیین شده و مسئول شرکت نظارت شود.

2- مطمئن شوید که تیم خود را قبل از تأیید سیستم شما آموزش داده اید.

مطالعه پیشنهادی: اخذ گواهینامه ایزو 22000

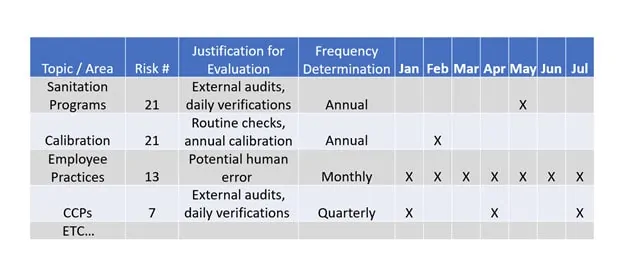

3- فعالیت های اعتبارسنجی خود را به طور مناسب برنامه ریزی کنید. یکی از مهمترین مسائلی که تأسیسات غذایی با تأیید دارند، عدم اختصاص زمان و منابع مورد نیاز است. یکی از بهترین راهها برای غلبه بر این مانع، ایجاد یک زمانبندی تأیید است که فعالیتها را بر اساس ریسک اولویتبندی میکند، همانطور که برنامههای GFSI مانند BRCGS و SQF نیاز دارند. زمانبندی باید فرکانس تأیید هر موضوع یا حوزه، شناسایی ریسک مرتبط با آن برنامه، توجیه (یا توضیح) این ارزیابی، فراوانی بر اساس ارزیابی، و در نهایت زمانبندی را تعیین کند. جدول زیر یکی از رویکردهای رایج در میان شرکت های مواد غذایی است.

4- مطمئن شوید که در حال بررسی تمام اطلاعات مربوطه هستید. به عنوان مثال، اگر یک فلزیاب را تأیید میکنید، معمولاً شرکتها برای این کار به شدت به کالیبراسیون سالانه تکیه میکنند. اما مهم است که شکایات مشتریان، نتایج حسابرسی شخص ثالث، نتایج حسابرسی داخلی و سایر اطلاعات مرتبط را نیز بررسی کنید.

5- قبل از تأیید اعتبار، تأیید کنید. تا زمانی که منابع کافی را سرمایه گذاری نکنید تا مطمئن شوید که فرآیند به طور پیوسته همانطور که در نظر گرفته شده است، کار نمی کند، نمی توانید آن را تأیید کنید. تغییرات از فردی به فرد دیگر، یا تغییر به شیفت، منجر به تفاوت در داده ها و نتایج فرآیند می شود.

6- تأیید کنید سپس ضبط کنید! بررسی سوابق بخش مهمی از تأیید است. این به شما کمک می کند تا مشکلات و شکاف های سیستم خود را شناسایی کنید. یک مرکز میخواهد یک بازبین آموزشدیده و تعیینشده داشته باشد تا آن را امضا کند و تاریخ انجام بازبینی را تعیین کند.

رایج ترین فعالیت های راستی آزمایی در یک کارخانه مواد غذایی

بسیاری از فعالیت های تأیید متداول وجود دارد که باید در هر مرکز تولید مواد غذایی انجام شود. برخی از این موارد عبارتند از:

- بررسی طرح ایمنی مواد غذایی

- تسهیلات آموزشی

- تأیید برنامه های پیش نیاز شرکت (PRPS) مانند بهداشت، کنترل های آلرژن، قابلیت ردیابی و بسیاری دیگر

- بررسی سند ایمنی مواد غذایی

- نظارت بر محیط زیست و آزمایش محصول

- ممیزی نظارتی و شخص ثالث

- تأیید اینکه CCPها، طرح HACCP و سایر کنترلهای پیشگیرانه اجرا و مؤثر هستند

مطالعه پیشنهادی: اخذ گواهینامه ایزو 31000

برنامه HACCP خود را فراموش نکنید!

هنگامی که طرح HACCP خود را ایجاد کردید، آن را فراموش نکنید. این برنامه یک سند و برنامه زنده است که باید به طور مکرر مورد بازبینی قرار گیرد و بر اساس نیازهای دائمی در حال تغییر تسهیلات، مشتریان شما و تنظیم کننده ها به روز شود.

به همین دلیل، باید با بهترین شیوه های صنعت در HACCP، آنچه در برنامه شما خوب کار می کند و چه چیزی نیست، به روز باشید و برنامه خود را به طور مداوم به روز کنید. ایزو فرتاک منابع زیادی را برای شما ایجاد کرده است که می توانید از آنها استفاده کنید و در مرکز خود برای انجام این کار پیاده سازی کنید، از جمله آموزش HACCP ما که توسط اتحادیه بین المللی HACCP معتبر است.

همیشه خوب است که حداقل هر پنج سال یک بار در یک کلاس HACCP مقدماتی شرکت کنید یا مهارت های خود را تقویت کنید. این دوره بهروزرسانی بسیار خوبی در فرآیند HACCP ارائه میکند و اطلاعات پیشرفتهتری را نیز ارائه میدهد – این فقط برای مبتدیان نیست! ما همچنین یک دوره پیشرفته HACCP را ارائه می دهیم که در درجه اول بر روش های تأیید و اعتبار سنجی در چارچوب HACCP متمرکز است.

منابع خارجی:

“Training Modules on General Food Safety Plans for the Food Industry.” Food Safety Cooperation Forum, 2012, fscf-ptin.apec.org/docs/APEC%20Food%20Safety%20Modules%202012/English%20Modules%20PDF/SCM_16_Section_3-8_HACCP_Principle_6-Verification_Procedures_6-2012-English.pdf.

Channaiah, Lakshmikantha. “Validation and Verification of Food Safety Control Measures.” Quality Assurance & Food Safety, Quality Assurance & Food Safety, 11 June 2015, www.qualityassurancemag.com/article/aib0615-food-safety-validation-verification-methods/.

Kimble, Jon (2018). Introduction to HACCP: 2-Day IHA Course PowerPoint Presentation

سایر مطالب پیشنهادی:

بازتاب: هزینه صدور گواهینامه های ایزو در ایران - ایزو فرتاک021-49382

بازتاب: گواهینامه ایزو مورد نیاز جهت دریافت کد IR - ایزو فرتاک49382

بازتاب: - ایزو فرتاک49382-021